Tecniche PVD: differenze e caratteristiche

Le diverse lavorazioni nell’ambito dei rivestimenti superficiali sono collocate sotto una generica macro-categoria PVD, spesso senza considerarne le differenze sostanziali.

Esistono tre tipologie di applicazioni PVD che vengono effettuate per ottenere la cromatura di svariati materiali.

Rivestimento Sputtering, evaporazione termica e deposizione fisica a vapore ad arco catodico. Tutte hanno risultati comuni, ovvero l’applicazione della cromatura, ma tra di loro vi sono delle notevoli differenze tecniche.

Di seguito spieghiamo le tecniche di lavorazione PVD

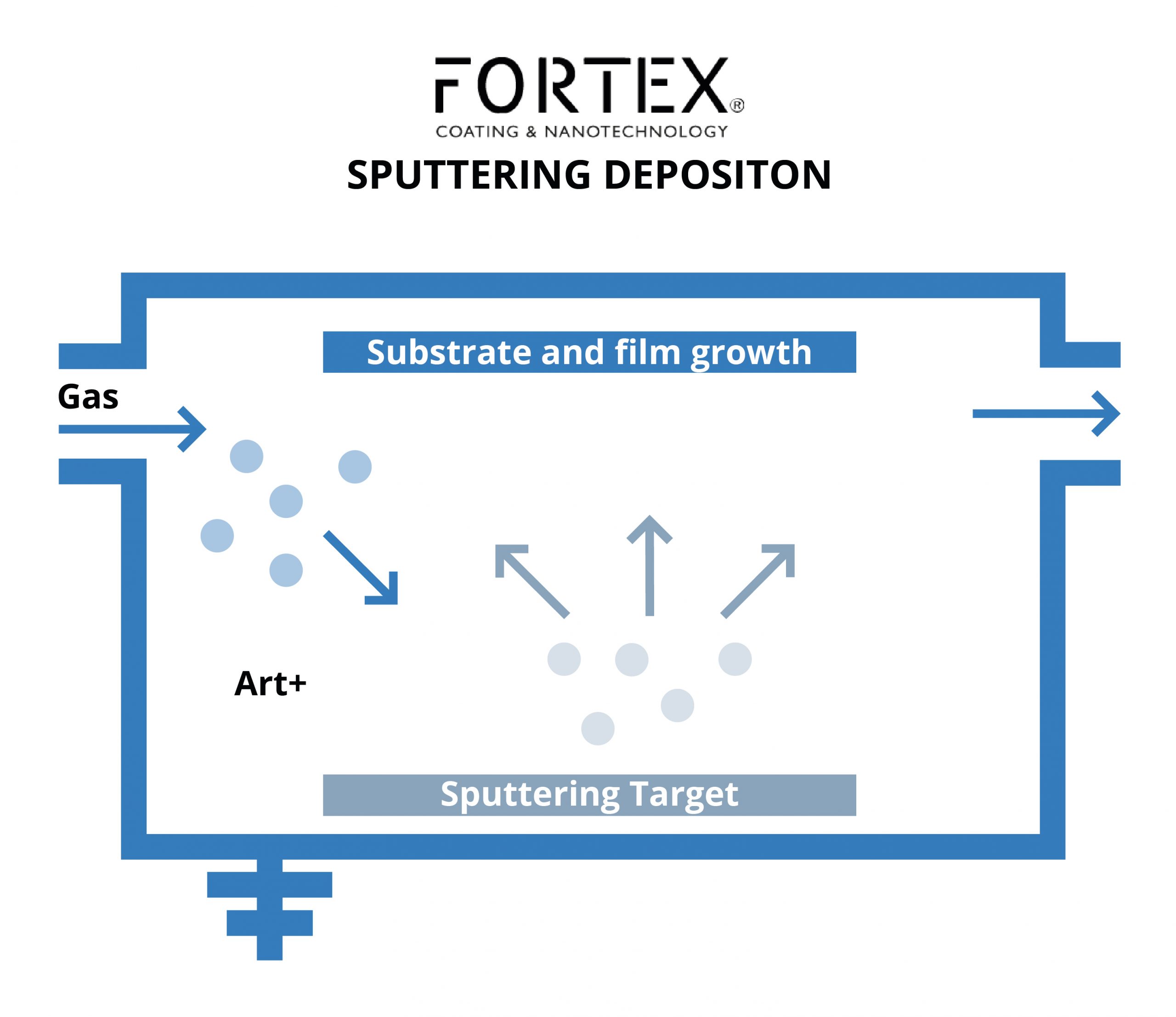

SPUTTERING

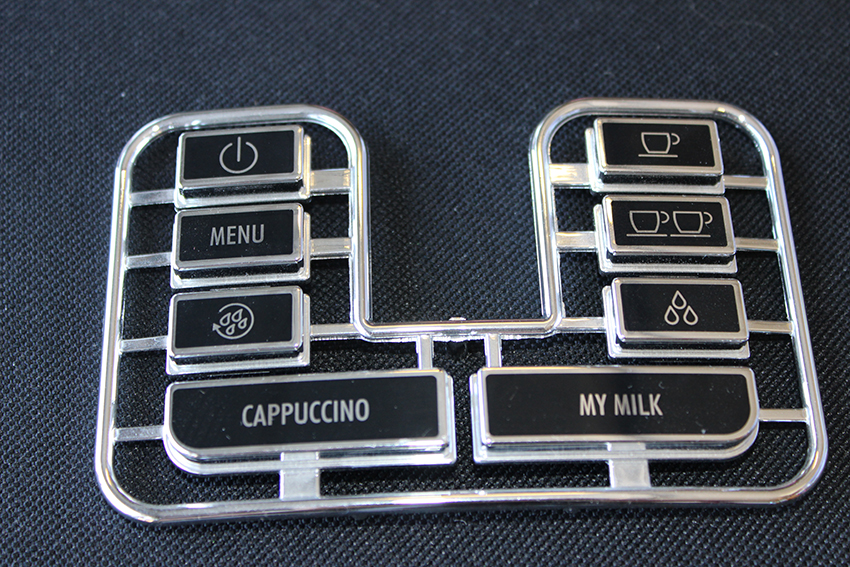

Lo sputtering è una lavorazione asciutta che agisce a bassa temperatura e consente di depositare il metallo su qualsiasi superficie.

È uno dei metodi di applicazione più versatili: rispetto ad altre tecniche di deposizione sottovuoto lo sputtering genera il rivestimento più sottile e uniforme possibile.

Lo sputtering è la tecnologia più pulita di ogni altra tecnica perché non è presente nessuna fusione di materiale, ma al contrario crea un’unione tra il film e il substrato; una sorta di insieme molecolare.

Tutte le leghe e i metalli possono essere depositati con un’alta efficienza e dato che questa tecnologia lavora a freddo, offre anche una grande versatilità; usato per depositare materiali conduttivi o isolanti su ogni tipo di substrato, incluso metalli, ceramica e materiali plastici sensibili alle temperature.

ARCO CATODICO

La deposizione a vapore ad arco catodico o Arc-PVD è una tecnica in cui viene utilizzato un arco elettrico sulla superficie del metallo che si vuole fare evaporare, tale arco fonde il materiale di finitura, grazie a un’elevata scarica di corrente che viene fatta passare attraverso il target di metallo all’interno di una camera a vuoto, fino a che i frammenti vengono evaporati.

Un elemento positivo di questa tecnica è sicuramente la buona adesione e l’alta ionizzazione del plasma. Questo tipo di rivestimento però non permette di depositare ossidi a causa della loro elevate temperature di evaporazione e in aggiunta, molto spesso, si creano irregolarità e difetti nel rivestimento, causate da gocce e da elevate densità di corrente.

EVAPORAZIONE TERMICA

L’evaporazione termica di film sottili, ormai superata perché trova impiego solo nei laboratori di ricerca piuttosto che in campo industriale.

Questa tecnologia consiste in una corrente di elevata intensità che attraversa un crogiolo metallico ad una notevole temperatura di fusione; formando così un cono solido di evaporazione. L’utilizzo di elevate velocità di deposizione e lo scarso arrangiamento degli atomi di superficie dopo l’incollaggio sono un punto di forza di questa tecnologia.

Purtroppo però ci sono anche diversi svantaggi legati a questa soluzione, come ad esempio i materiali con bassa tensione di evaporazione sono difficilmente utilizzabili come sorgenti e possono avere contaminazioni da Sodio, Ossigeno e Potassio perché presenti durante la lavorazione del crogiolo di Tungsteno.

Per di più non si ha una buona uniformità di spessore e si hanno problemi di ombra.

Infatti, se sono presenti parti angolate è necessario che il substrato venga movimentato in modo da eliminare le parti in ombra.